Барабанные и дисковые тормоза для грузовых автомобилей: конструкция и принцип работы

Возможность снижения скорости движения и полной остановки у грузовых транспортных средств, как и у легковых, обеспечена тормозной системой. В зависимости от марки и модели машины она может отличаться по конструктивному исполнению.

Тормозная система грузовиков

Несмотря на одинаковое назначение, тормозная система грузовиков существенно отличается от технических решений, реализуемых на легковых авто. Основное отличие заключается в том, что в большинстве случаев используются системы с пневматическим приводом. В комплект оборудования, необходимого для эффективного торможения, входит большее количество комплектующих, для которых характерна увеличенная масса, размер. Отметим и то, что ко всем деталям системы предъявляются более жесткие требования по надежности, качеству изготовления.

Основная часть оборудования — система пневмопривода. Сжатый воздух, давление которого поднимается за счет работы компрессора, при нажатии на педаль перенаправляется в тормозную систему, элементы которой снижают скорость вращения колес за счет сил трения.

В зависимости от конструкции оборудования, можно обеспечить торможение в следующих режимах:

- Мягкий — давление на размыкающие детали системы повышается постепенно, что приводит к плавному снижению скорости.

- Средний — отличается наличием нескольких ступеней интенсивности торможения, наиболее приемлем при поездках в условиях городского движения.

- Жесткий — позволяет быстро создать уровень давления воздуха, необходимый для экстренного торможения.

В большинстве случаев в пневматическую тормозную систему входят следующие конструктивные компоненты:

- Пневматический привод на передние и задние оси.

- Компрессорное оборудование.

- Баллоны, обеспечивающие запас сжатого воздуха, необходимого для работы системы.

- Соединительная головка, трубопровод, по которому сжатый воздух поступает к рабочим механизмам.

- Тормозной кран, срабатывание которого обеспечивает смыкание и размыкание основных деталей системы.

- Тормозная камера с энергетическим аккумулятором, выполняющая основную роль в работе системы за счет взаимодействия тормозных цилиндров и мембраны.

Управление тормозами осуществляется за счет нажатия на педаль, контролировать давление воздуха в системе можно при помощи специальных датчиков, информация с которых передается на соответствующий индикатор. Конструкция оборудования предполагает задействование минимального объема сжатого воздуха, который необходим для остановки машины. За счет этого удается повысить быстродействие системы, обеспечить эффективность ее работы. Необходимо отметить, что надежность тормозного оборудования во многом зависит от типа реализованной конструкции. На практике получили широкое применение барабанные и дисковые тормоза.

Системы первого типа отличаются сложной конструкцией. Но стоит отметить, что стоимость такой системы более выгодна, на многих грузовых автомобилях она применяется для комплектации задней ведущей оси. Но более надежным считают дисковое оборудование.

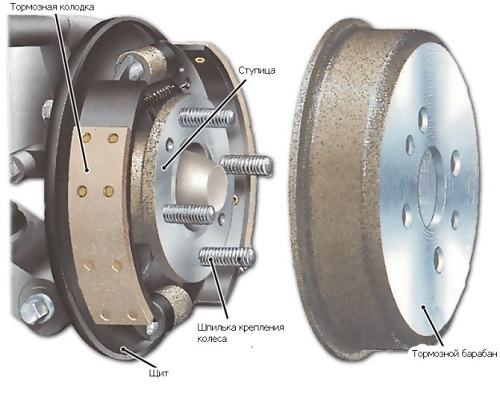

Барабанная тормозная система

Принцип работы любых тормозных устройств основан на применении сил трения. Это касается и барабанной системы, которая, несмотря на ряд недостатков, до сих пор применяется на значительной части грузовых автомобилей. В комплектацию оборудования такого класса входят:

- Барабан, который устанавливается непосредственно на ступице колеса.

- Тормозные колодки, на которые крепятся накладки, обеспечивающие необходимую для остановки автомобиля силу трения.

- Тормозной цилиндр, необходимый для подачи сжатого воздуха или тормозной жидкости к исполнительным механизмам.

- Пружины, удерживающие колодки в рабочем положении и обеспечивают необходимый зазор.

- Устройство, поддерживающее колодки, щит, монтируемый на ступице, балке.

В дополнение к основной системе предусмотрена возможность включения ручного тормоза, который необходим для предотвращения движения транспортного средства во время стоянки.

Большинство автопроизводителей устанавливают барабанную систему на задние оси. Она может быть выполнена с применением одного или двух тормозных цилиндров. Двухцилиндровую схему считают более надежной и эффективной, при ней площадь контакта колодок с колесом увеличивается, что обеспечивает повышение скорости торможения.

Принцип действия системы предельно прост. При нажатии на педаль тормоза сжатый воздух или тормозная жидкость повышает давление на находящийся в цилиндре поршень. Создаваемое усилие передается на тормозные колодки, которые начинают раздвигаться. Соприкосновение с барабаном вызывает увеличение сил трения, которые и приводят к замедлению движения или остановке машины. После отпускания педали колодки возвращаются в сомкнутое положение, что позволяет разблокировать колесо.

В отдельных случаях установка такой системы практикуется и на передних осях. Но для такой комплектации характерен более быстрый износ тормозных колодок. Среди преимуществ такого решения необходимо отметить следующие моменты:

- Закрытый механизм, который защищен от воздействия грязи и воды.

- Рабочий ресурс колодок может достигать 150 тысяч километров пробега.

- Высокая стойкость к износу даже при значительных усилиях, которые создаются.

- Большая площадь соприкосновения, обеспечивающая увеличение сил трения.

Но есть и объективные минусы:

- Значительный нагрев рабочих элементов системы, который приводит к необходимости более сильного нажатия на педаль.

- Возможность прикипания летом и примерзание колодок в зимних условиях эксплуатации.

- Значительный износ при интенсивной эксплуатации тормозов, вызывающий необходимость замены колодок, накладок, барабана.

Но эти недостатки не заставляют производителей отказаться от такого технического решения и сегодня. Это связано с невысокой себестоимостью конструкции.

Дисковая тормозная система

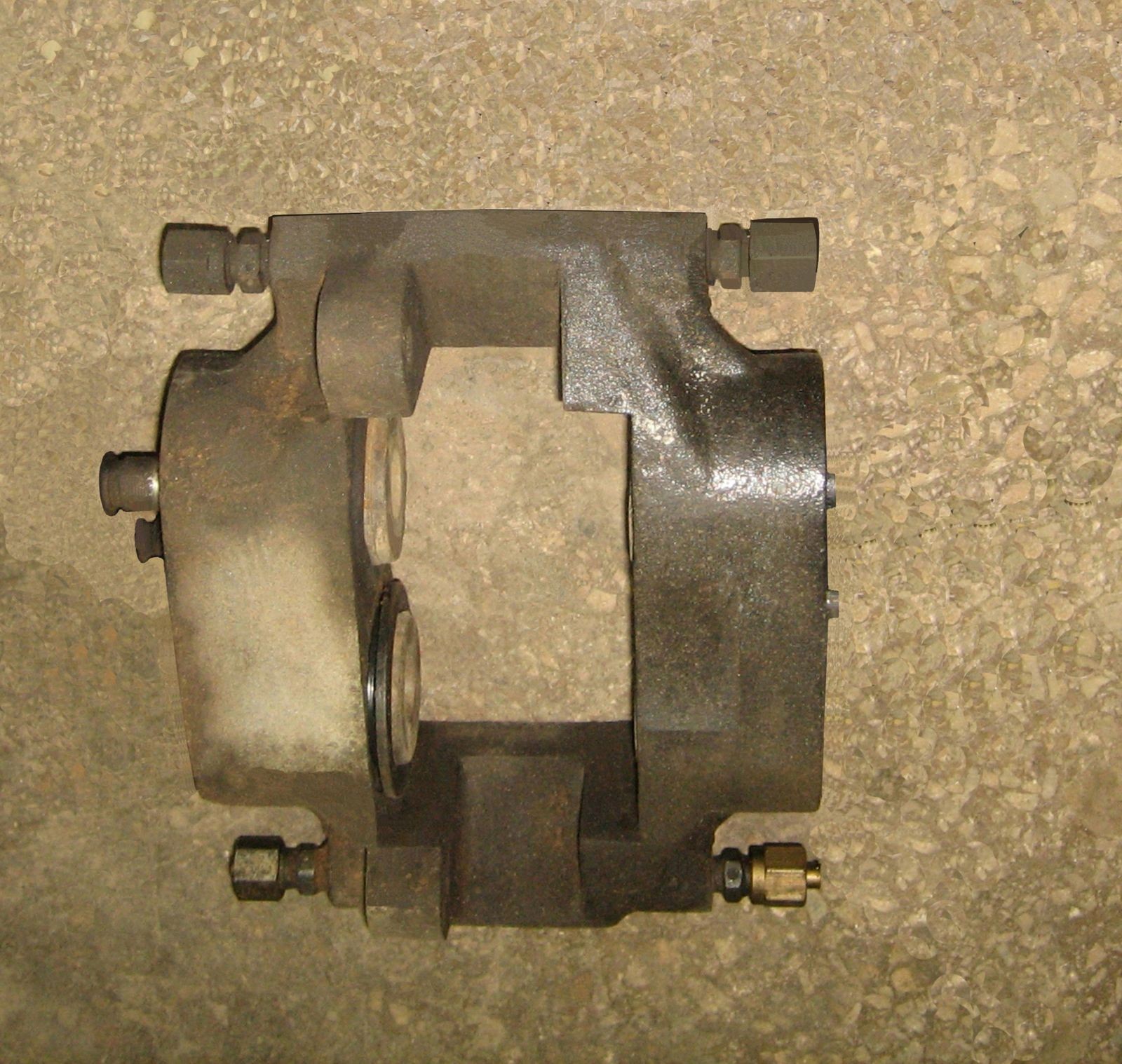

Это техническое решение более современно. Дисковые тормоза отличаются более простой конструкцией, меньше греются в процессе работы, монтируются и на задние, и на передние оси. В таких системах реализована следующая конструкция:

- Диск, который при помощи болтов закреплен на ступице. Перегрев предотвращен за счет ряда вентиляционных отверстий, через которые отводится тепло, возникающее при трении. Предусмотрена и самостоятельная очистка от грязи и удаление воды, благодаря работе колодок.

- Чугунный тормозной суппорт, который состоит из 2 частей. Первая из них установлена жестко, вторая имеет возможность свободного движения.

- Тормозные колодки с установленными накладками фрикционного типа. При необходимости (по мере износа) накладки можно без проблем заменить.

- Тормозные цилиндры с поршневой системой, которая приводится в действие за счет увеличения давления воздуха или тормозной жидкости.

Один из основных плюсов такого конструктивного решения заключается в том, что подобная тормозная система не создает постоянной дополнительной нагрузки на колесо. За счет этого удается добиться повешенной маневренности транспортного средства.

Принцип действия дисковой системы заключается в следующем:

- При нажатии на педаль создается избыточное давление, начинающее перемещать поршень тормозного цилиндра.

- В результате происходит раздвигание колодок, которые прижимаются к диску.

- Соприкосновение подвижной части суппорта и колодок вызывает увеличение сил трения, что приводит к замедлению движения и остановке автомобиля.

- После прекращения нажима на педаль все конструктивные элементы возвращаются в начальное положение.

Среди плюсов такого технического решения необходимо отметить:

- Равномерный износ колодок, который позволяет продлить срок службы.

- Компактные размеры, простой ремонт, обслуживание.

- Отсутствие риска повышения температуры до критических пределов.

- Возможность несложной герметизации всех основных компонентов, что особенно важно для пневматических систем.

Среди минусов необходимо отметить более высокую стоимость по сравнению с системой барабанного типа. И по эффективности торможения дисковый механизм несколько уступает. Но совершенствование тормозного оборудования этого класса позволяет предположить, что система будет применяться на большинстве автомобилей уже в ближайшем будущем.

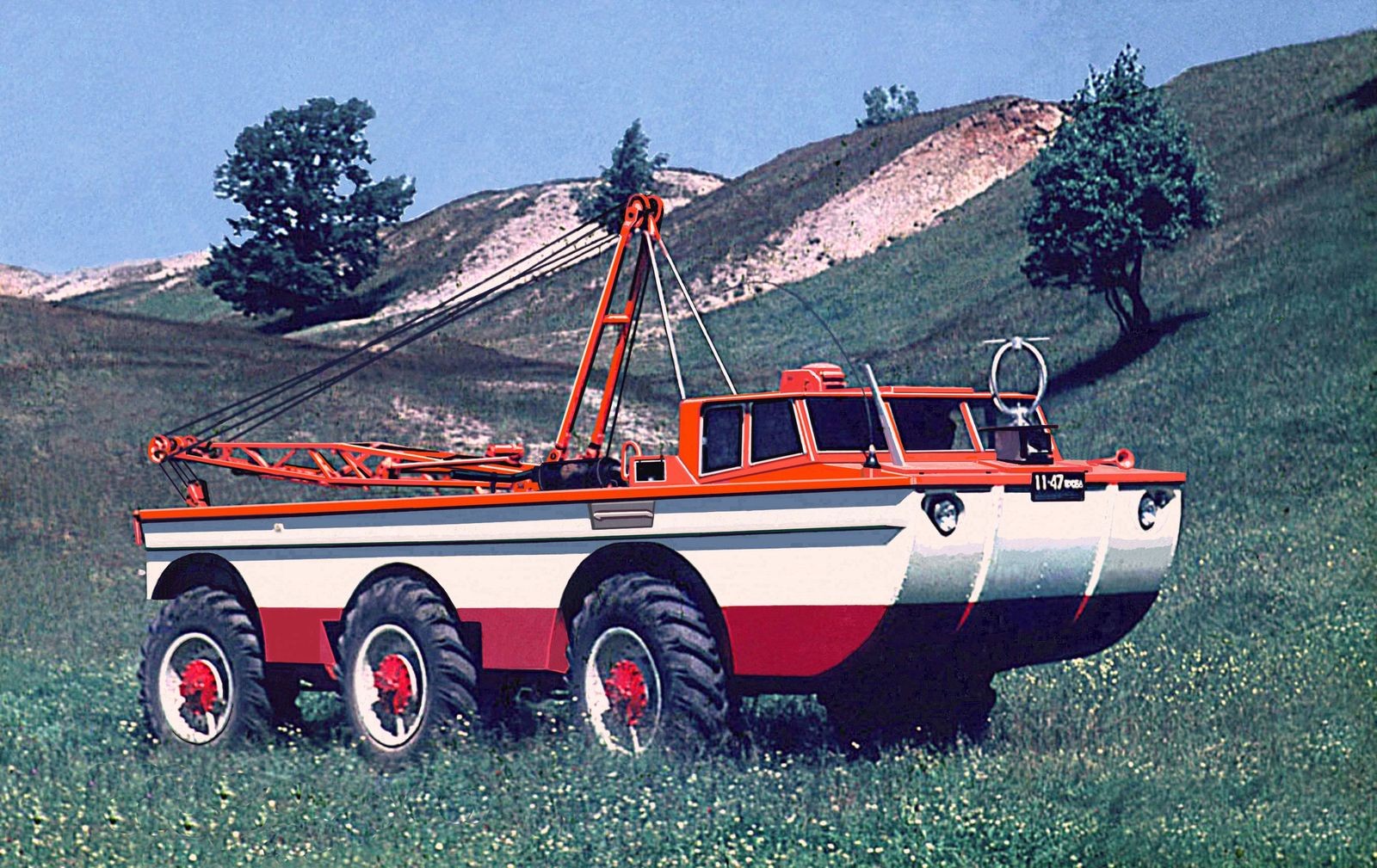

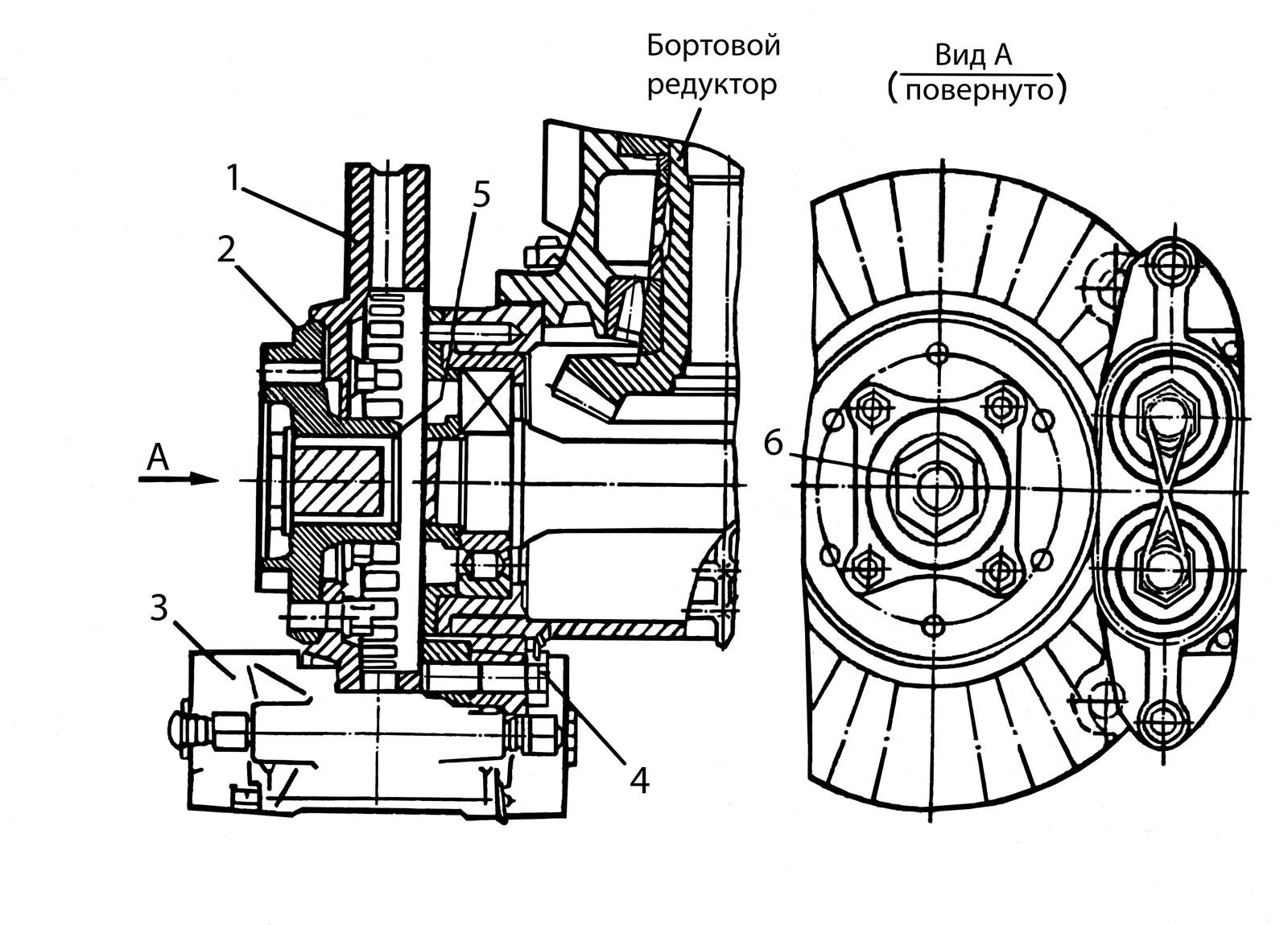

Как на вездеходе ЗИЛ-5901 в конце 60-х впервые в мире появились дисковые тормоза на трансмиссии

Хотя эксперименты с дисковыми тормозами на коммерческих тяжелых грузовиках начались еще в 80-х, массово они стали использоваться сравнительно недавно – в Европе с середины «нулевых», а в США первый трак с дисками в тормозных механизмах Peterbilt предложил и вовсе в 2010-м. В Советском союзе дисковые тормоза испытывали еще в 60-х. Кстати, и сама машина, на которой обкатывали это решение, тоже была уникальной. Вспоминаем о ЗИЛ-5901, выпущенном в единственном экземпляре.

Всё началось в 1967 году, когда Поисково-спасательная служба (ПСС) ВВС СССР поставила перед Специальным конструкторским бюро ЗИЛа задачу по созданию новой поисково-эвакуационной установки ПЭУ-2: ПЭУ-1 под новые требования ПСС уже не подходила.

Мало места!

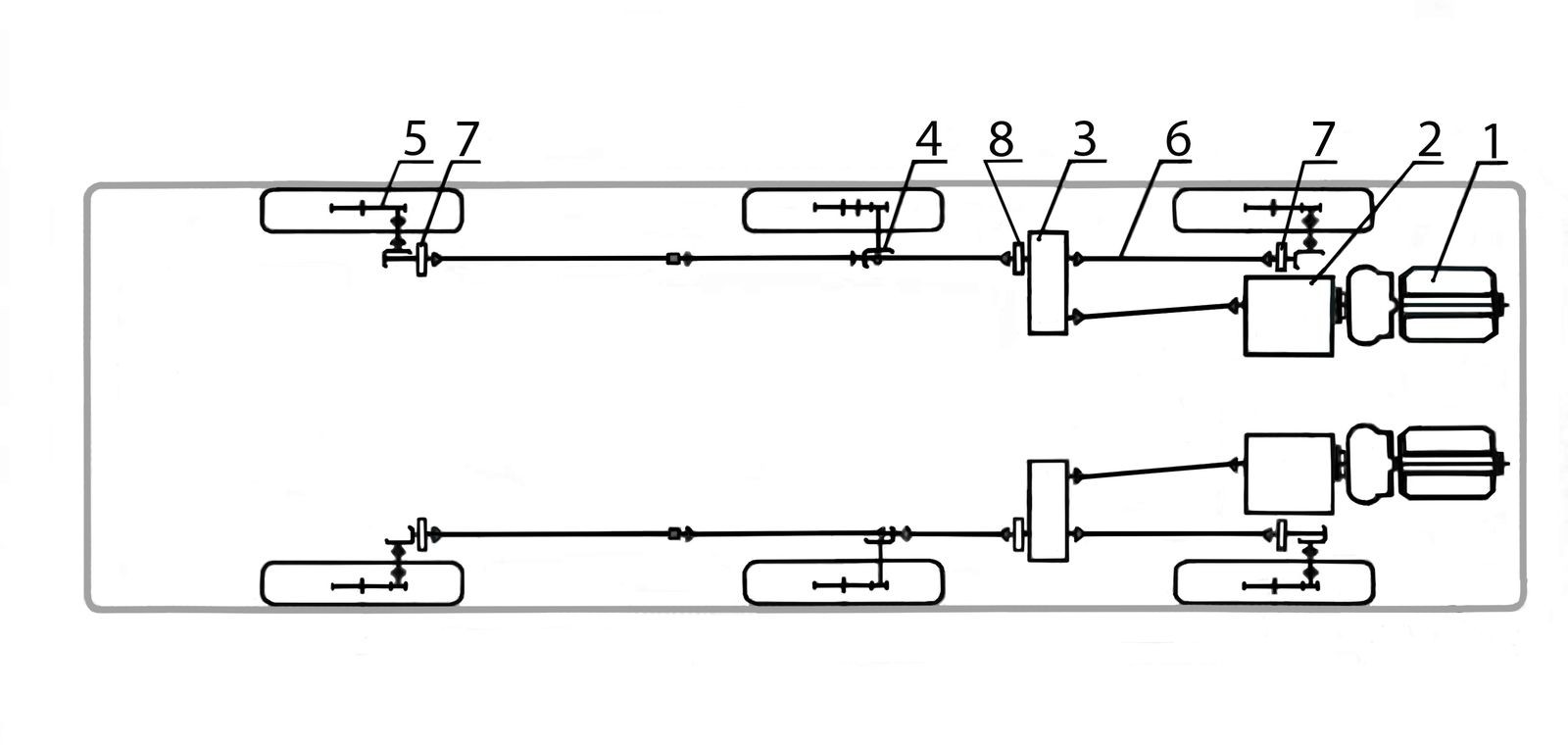

Основой силовой установки ПЭУ-1 был 180-сильный двигатель ЗИЛ-375, который работал в паре с гидромеханической трехступенчатой передачей (ГМП) от автомобиля ЗИЛ-135Л. Через карданную передачу коробка посылала мощность к раздаточной коробке. В ней был установлен дифференциал, который делил поток на две «ветки» – каждая к своему борту. От бортовых редукторов поток шёл к каждому колесу. Таким образом, все колёса каждого борта были жёстко связаны между собой, а при блокировке дифференциала в раздатке уже все колёса вращались с одинаковой скоростью.

ПЭУ-1 была оборудована барабанными рабочими и стояночными тормозами с пневмогидравлическим и механическим приводами соответственно. Чтобы защитить от воды и грязи рабочие тормоза, установленные в ступицах всех колес, их пришлось сделать герметичными. Стояночный тормоз смонтировали на двух центральных бортовых передачах.

Наряду с четырьмя членами экипажа в кабине ПЭУ-1 могли находиться только два космонавта, да и то – на откидных двухъярусных носилках. Удовольствие не из самых приятных, тем более что в кабину можно было попасть только с помощью люков в крыше. Если же космонавт после полёта не мог двигаться самостоятельно, три человека с помощью носилочных лямок переносили его в машину из спускаемого аппарата. В то время как раз намечались полёты с длительным пребыванием на орбите двух, а то и трёх космических кораблей. Стало быть, могло потребоваться размещение на борту ПЭУ до пяти космонавтов, часть из которых совершенно точно по возвращению потеряла бы двигательную активность. Стало быть, нужно было предусмотреть место и для медперсонала. Короче говоря, ПЭУ-1 уже не годилась: требовалось больше места и большая грузоподъёмность, а значит, нужно увеличивать и мощность двигателя.

Зачем понадобились диски?

ПЭУ-2 (6х6), получившую фирменное обозначение ЗИЛ-5901, планировали оснастить просторным пассажирским салоном, для транспортировки спускаемого аппарата предназначалось вместительное грузовое отделение, а для его погрузки и разгрузки – более совершенная крановая установка грузоподъемностью 3,4 тонны.

Чтобы все это хозяйство разместить на шасси, да еще сделать его плавающим, пришлось укрупнить и утяжелить вездеход, что требовало увеличения мощности мотора. Этого же требовали и широкие условия предполагаемой эксплуатации: машина должна была ездить по пескам и по снежной целине, желательно с высокими скоростями.

Итак, в сравнении с ПЭУ-1 длину новой машины увеличили с 8,34 до 11,7 м, ширину – с 2,6 до 3,275 м, колесную базу – до 3150+3150 мм (у ПЭУ-1 – 2500+2500 мм). Существенно изменили компоновку и агрегатное наполнение. В передней части разместили комплекс радионавигационного оборудования, четырехместную кабину экипажа, которая переходила в комфортабельный пассажирский салон. В нём могли с комфортом разместиться четыре космонавта лежа или шестеро сидя. В средней части установили гидравлическую П-образную крановую установку с возможностью боковой погрузки и разгрузки, а в корме – моторный отсек.

ПЭУ-1 и ПЭУ-2 роднило равномерное расположение колес по базе, притом что передние и задние колёса поворачивались на одинаковый угол (задние – в противоположную сторону с передними). С другой стороны, погрузневшему почти в 1,7 раза ЗИЛ-5901 уже понадобилось два двигателя ЗИЛ-375, каждый из которых комплектовался автобусной гидромеханической передачей ЛАЗ-695Ж. В ее состав входили одноступенчатый неблокируемый гидротрансформатор (коэффициент трансформации – 3,1) и автоматическая вальная коробка передач с двумя ступенями переднего и одной – заднего хода. Селектор управления КП имел три положения: «движение», «нейтраль» и «задний ход».

Итак, теперь на каждый борт работал свой мотор и своя коробка, поэтому в чём-то трансмиссия даже упростилась, скажем, пропала «центральная» раздаточная коробка вместе с дифференциалом. Между тем, остались бортовые «раздатки». Они «делили» поток мощности на три – к каждому бортовому редуктору, которые меняли направление «своего» потока на 90 градусов.

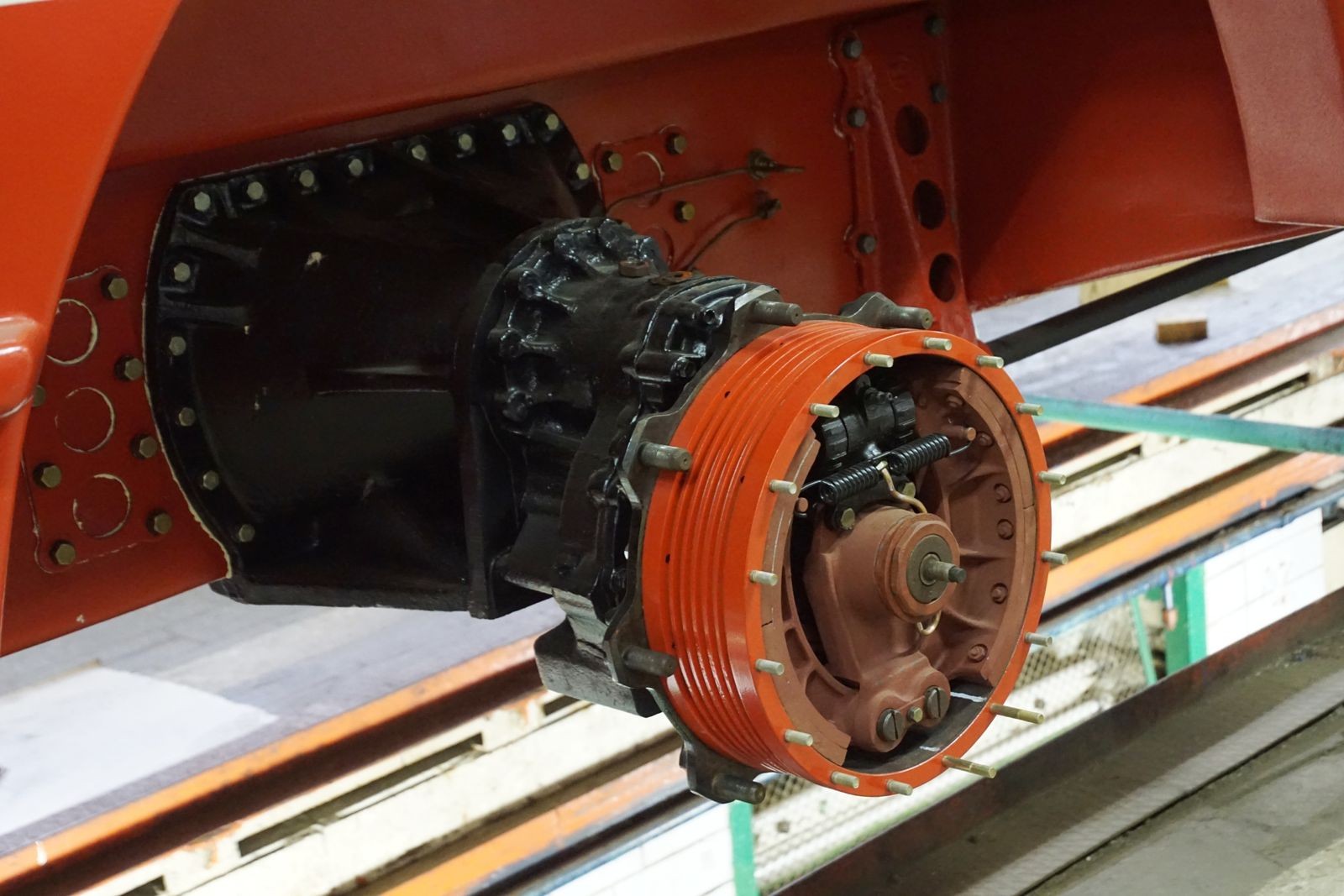

В ходе проектирования ПЭУ-2 было установлено, что полная масса машины составит не менее 19 тонн, поэтому эффективность замедления и остановки машины выходили на первый план. Прежде на построенных в СКБ полноприводных автомобилях применялись только барабанные тормоза. Однако при всех своих достоинствах они не позволяли сохранить стабильность характеристик в широком диапазоне, одинаковую эффективность действия при движении машины вперед и назад, увеличить передаточное число привода и сократить время срабатывания за счет относительно большого зазора между колодками и барабаном. Механизмы этого типа оказались очень чувствительны к воде, что вынуждало у бродоходной и тем более амфибийной техники герметизировать тормоза, а тяжелые чугунные барабаны и колодки увеличивали неподрессоренные массы. Кроме того, необходимость использования шин с регулируемым давлением воздуха ограничивала размеры тормозных механизмов, монтируемых в ступицах колес. В общем, стало ясно, что от барабанов нужно отказываться.

Взоры зиловских инженеров обратились на дисковые тормоза, которые в 50-60 годах некоторые страны НАТО успешно применили в конструкции ряда опытных и серийных моделей полноприводных армейских грузовиков: Chrysler ХМ-410, ХМ437, Alvis Mk-II и других. Все они оснащались рабочими тормозными механизмами с вращающимся диском (или вращающимся корпусом), находившимся в ступицах колес.

Но как быть с герметичностью? Снова защищать диски от воды, увеличивая неподрессоренную массу? Тут следует вспомнить о двух особенностях компоновки ПЭУ-2. Первая: все элементы трансмиссии, исключая приводные валы к ведущим колёсам, размещались в водонепроницаемом корпусе. Вторая: в трансмиссии не было дифференциалов, и три колёса по каждому из бортов были жёстко связаны между собой. Проанализировав эти особенности, инженер Эдуард Куперман выдвинул идею установки дисковых тормозов не в ступицах колес, а прямо на элементах трансмиссии. Отсутствие дифференциала попутно позволяло сократить количество тормозных механизмов. По сути, было достаточно лишь одного тормозного механизма на каждый борт, но инженеры решили перестраховаться и оставить на каждом из бортов два тормоза. Так появился вариант размещения рабочих механизмов на ведущих валах бортовых редукторов передних и задних колес, а стояночных – на выходных валах раздаточных коробок. Прежде в мировом автостроении такого никто не делал.

Всегда ли нужен дифференциал?

Зато выбранный подход сулил массу преимуществ. Установка открытых дисковых рабочих тормозов непосредственно на валах бортовых редукторов давала возможность оптимально разместить колесный редуктор с большим передаточным числом, уменьшить реализуемый тормозной момент на величину передаточного отношения колесного и бортового редукторов, снизить массу и габариты тормозных механизмов. Уменьшалось значение неподрессоренных масс автомобиля, увеличивался полезный объем для размещения элементов подвески, улучшилась плавность хода. Кроме того, повышение эффективности торможения вне зависимости от дорожных условий позволяло ещё и поднять среднюю скорость движения.

Давайте на минуту остановимся. Подкованный читатель наверняка задаст вопрос: как же обошлись без дифференциалов, ведь если на современной легковушке – что с задним приводом, что с передним – убрать межколёсный дифференциал, в повороте возникнет кинематическое рассогласование, поскольку колёса не смогут вращаться с разной скоростью. Совершенно верно. Дифференциал нужен в первую очередь в повороте, а нужен ли он при бортовой схеме? Переднее и заднее колесо в вираже поворачиваются в разные стороны, но на один угол – это значит, что при жёсткой связи их путь в вираже будет одинаковым при одинаковом давлении в шинах. Путь среднего колеса будет отличаться но не намного. Поскольку машину планировали использовать не на асфальте, а на песке, в снегу, в полях и степях, этой разницей вполне можно пренебречь.

Была у ПЭУ-2 ещё одна интересная особенность, не укладывающаяся в каноны современного легкового автомобилестроения. Давление в системе создавалось двухконтурным гидравлическим приводом с пневматическим усилителем, при этом каждый контур управлял тормозными механизмами одного борта. Представить себе такое на легковушке невозможно. Обычно контуры работают по диагонали, кроме того, известна и схема 4+2, когда один контур работает на все колёса, а ещё один «добавляет» только на передние.

Привод стояночных тормозов на ПЭУ-2 сделали пневмопружинным, причем плавная характеристика тормозного крана позволяла использовать стояночную тормозную систему в качестве запасной при выходе из строя обоих контуров рабочей системы. На случай полного отказа тормозов вездеход моментально затормаживается мощными пружинами, управляемыми с помощью ножной педали. Кстати, водонепроницаемый корпус амфибии, прекрасно защищавший тормозные механизмы от влаги и жидкой грязи, сделал ненужным их герметизацию.

Вместе со специалистами СКБ ЗИЛ участие в работе над дисковыми тормозами принимали их коллеги из Всесоюзного научно-исследовательского института асбестовых технических изделий (ВНИИАТИ), которые умело подобрали рецептуру фрикционного слоя тормозных колодок. После изготовления и проведения стендовых испытаний дисковые тормоза установили и на ПЭУ-2, датой рождения которого можно считать 22 апреля 1970 года.

В июне 1970 и мае 1971 года тормозные качества амфибии определялись на контрольно-испытательной трассе бронницкого НИИИ-21. ЗИЛ-5901 с тормозной системой нового типа полностью оправдал надежды своих создателей и соответствовал требованиям, указанным в ОСТ 37.001.016-70 для грузовых автомобилей этой весовой категории.

Тормозной путь внедорожника полной массой 19 тонн замеряли при различных значениях давления воздуха в пневмосистеме и шинах. Для полноты картины вместе с ПЭУ-2 точно таким же испытаниям подвергли сопоставимый с ним по весовым характеристикам серийный внедорожник ЗИЛ-135ЛН (8х8), но оборудованный барабанными рабочими тормозами.

Оказалось, что эффективность дисковых тормозных механизмов более чем в 1,5 раза превосходит барабанные аналоги. Интересно, что характеристики тормозной системы ПЭУ-2 оказались даже выше требований ЕЭК ООН к тормозным системам, которые вступили в действие только в июле 1972 года.

Сравнительные показатели тормозных систем автомобилей, оборудованных дисковыми и барабанными рабочими механизмами.

Машина уверенно затормаживалась рабочими механизмами во время преодоления грунтовых подъемов крутизной до 33,5° при давлении воздуха в шинах 1,5 атм., а в пневмосистеме – 6 атм. На высоте оказались и стояночные тормоза с пневмопружинным приводом, которые надежно удерживали внедорожник на грунтовом подъеме величиной 12,5°. Норме соответствовал износ тормозных накладок и удельное давление на каждую из них. В случае выхода из строя любого контура тормозной системы на приборной панели зажигалась красная лампа. На всех этапах испытаний ПЭУ-2, продолжавшихся четыре года, дисковые тормоза зарекомендовали себя с самой лучшей стороны.

Вот так ЗИЛ первым среди всех автостроительных компаний мира применил в конструкции грузового автомобиля вентилируемые дисковые тормозные механизмы, смонтированные не в ступицах колес, а на агрегатах трансмиссии. Бесспорный приоритет отечественного автопрома. До сих пор подобное техническое решение кроме столичного завода ни один производитель так и не реализовал. На испытаниях ЗИЛ-5901 превзошел ПЭУ-1 не только тормозным, но по всем другим характеристикам и стал новым словом в сфере поисково-спасательной техники. Более того, впервые в нашей стране колесную машину оснастили крановой установкой, несущие элементы которой выполнили из алюминиевых сплавов. В ее конструкции использовали несколько изобретений.

Несмотря на то, что ЗИЛ-5901 не стал серийным изделием, в СКБ не только продолжили активно использовать дисковые тормоза на других своих опытных и серийных моделях, но и постоянно совершенствовали их конструкцию.

Источник https://gruzovik.biz/articles/barabannye-i-diskovye-tormoza-dlya-gruzovykh-avtomobiley-konstrukciya-i-princip-raboty

Источник https://www.kolesa.ru/article/kak-na-vezdekhode-zil-5901-v-kontse-60-kh-vpervye-v-mire-poyavilis-diskovye-tormoza-na-transmissii

Источник